-

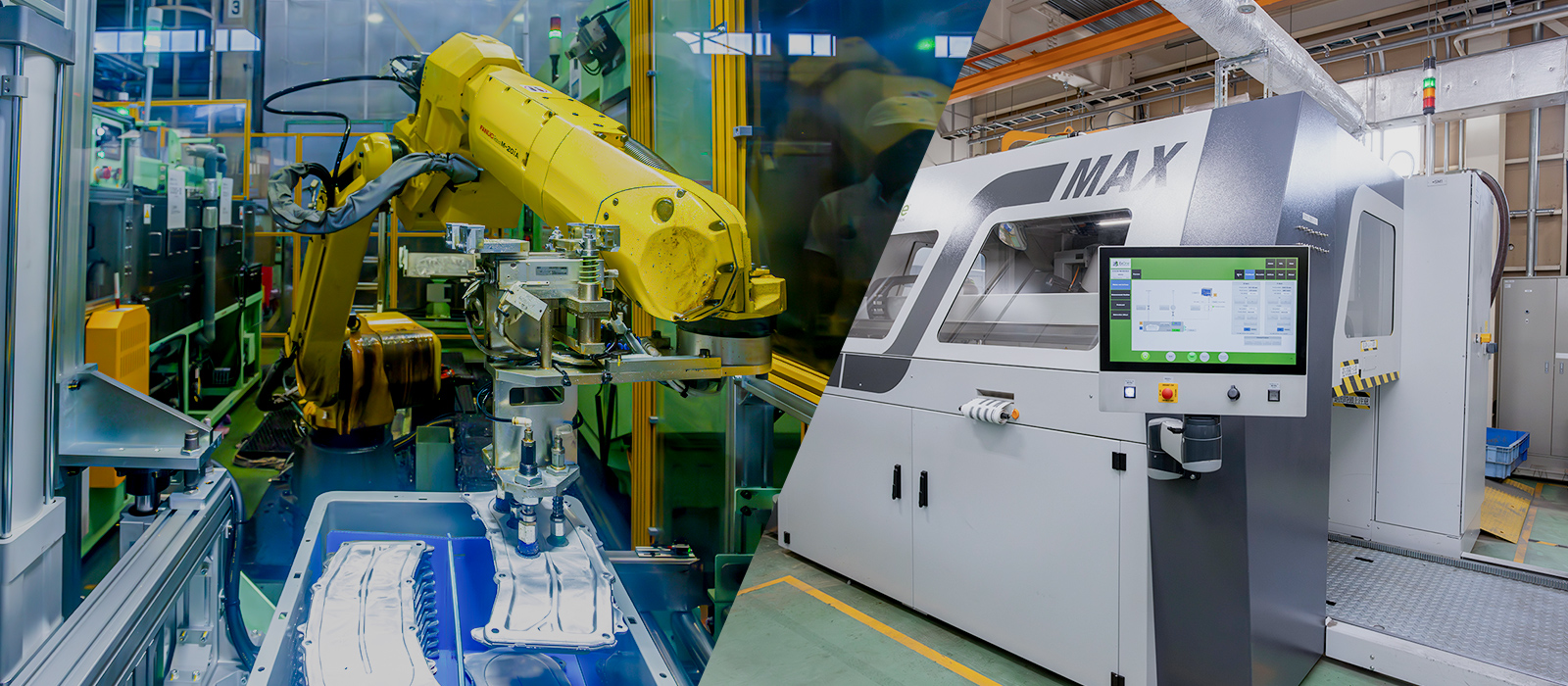

得意技は大型・薄肉・複雑形状の

アルミ鋳造試作品アルミ鋳造による試作品製作を得意としています。特に一体成形による車体“ギガキャスト”のような、最大2mにもなる大型製品を手がけられる鋳造メーカーは、全国的にもごくわずか。冷却時に変形・ひずみが出やすくなる大型かつ薄肉・複雑形状の試作を、豊富な経験値を活かした注湯方案設計で、スピーディに可能にします。EVやFCVなど次世代モビリティの先行開発に伴う試作部品や、レース用エンジン部品を製作した実績が、技術力の証です。

-

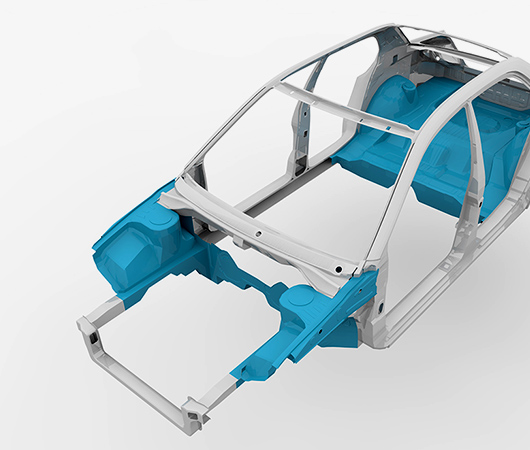

設計~鋳造~加工〜検査の

完全社内一貫体制鋳造と切削加工の全工程を社内で一貫して行い、品質を保証します。特に大型製品に関しては、1社で対応できるメーカーは希少です。お客様製品の設計データに基づいた解析(シミュレーション)と鋳造方案設計から、砂型・金型設計、造型、鋳造、仕上げ加工・熱処理、穴あけやネジ切りなどの機械加工、そして非破壊・破壊検査(材料調査)まで。鋳造・加工の両製造部門が連携して業務を進める体制が、高精度のモノづくりを短納期で実現します。

一貫生産体制の流れはこちら

-

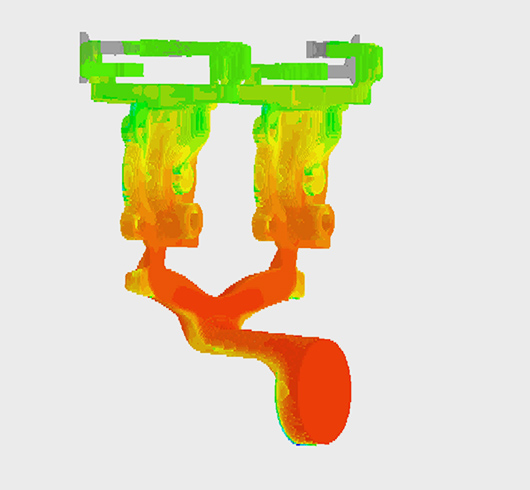

最適な工法の選択肢から

最適解をご提案要求品質やコスト、生産数に合った方法が見つかる、技術の選択肢があります。鋳造・仕上げ・検査の各工程で、複数の技術を保有。また鋳造型に関しても、木型レスで3Dプリンターにより製作する方法と、木型から砂型を製作する方法のどちらにも対応。ご提案する中から、最良の方法をお選びいただけます。割れやひずみが生じない材料の検討や製品設計に関しても、鋳造の豊富な知見をもとにご提案し、お客様の開発期間短縮に貢献いたします。

-

試作と量産の行き来で

培われたSEの視点量産における製造時間のボトルネックや品質的に問題となる箇所を、試作の段階で明らかにし、それを解消する工程や仕様をあらかじめ盛り込む、SE(サイマルテニアス・エンジニアリング)対応が可能です。アルミ鋳造の試作品を得意とする当社ですが、量産品も早期から手がけており、両方の技術情報を蓄積してきました。品質管理がしやすい形状・寸法をご提案し、より作りやすく不具合が発生しづらいモノづくりを可能にします。